技术摘要:

本发明涉及一种丙烯水合制备异丙醇的固定床强化反应系统及工艺,包括:反应器、微界面发生器和催化剂固定床等。本发明通过微界面发生器破碎丙烯气体使其形成微米尺度的微米级气泡与液态反应物去离子水混合形成气液乳化物,以增大气液两相的相界面积,并达到在较低预设 全部

背景技术:

异丙醇是一种重要的化学产品和化工原料,被广泛的应用于制药、有机原料、溶 剂、香料、化妆品、塑料和涂料等领域。由于异丙醇可以替代三氯乙烷与CFC-113等危害大气 环境的氟氯烃及其衍生物在制冷工业中的使用,从1990年起我国市场的异丙醇需求开始迅 速增长,到2010年为止,我国异丙醇的年产能已达25万吨,但是由于需求量超过30万吨,致 使我国成为亚洲地区最大的异丙醇进口国,需要不断从国外进口异丙醇以供市场需求。 近年来煤化工发展迅速,煤制合成气转制甲醇再生产烯烃技术成熟,丙烯下游产 品需求量跟不上丙烯产能的扩充速度,导致丙烯产量过剩,而市场异丙醇紧缺,因此由丙烯 为原料直接水合生产异丙醇可以同时缓解丙烯与异丙醇的市场压力。目前,我国异丙醇生 产方法主要是丙烯气相直接水合法,最大的生产装置坐落于国内石化公司,因此针对于丙 烯气相直接水合制备异丙醇工艺的改进具有十分重要的意义。 气相直接水合法最早由德国维巴公司所开发,现有气相直接水合法生产异丙醇工 艺过程为液态丙烯、去离子水和循环丙烯气体一起通入反应器,反应温度180~260℃,反应 压力2~2.5Mpa,丙烯气体在催化剂作用下与去离子水反应生成异丙醇,后反应产物经水洗 精馏等流程进行精制即可。 该工艺对环境污染小,相对于间接水合法工艺流程更为简单而被广泛应用,但该 方法在使用过程中存在明显缺点与不足: 在丙烯气体和去离子水接触过程中,气液两项混合,产生较大较多气泡,由于气泡 较多较大,致使气液两项无法充分混合,并且影响与催化剂的接触,降低异丙醇制备效率, 丙烯单程转化率只有6%~7%,同时系统反应效率较低,虽然丙烯可循环重复使用,但相对 应的也会使能耗增加。

技术实现要素:

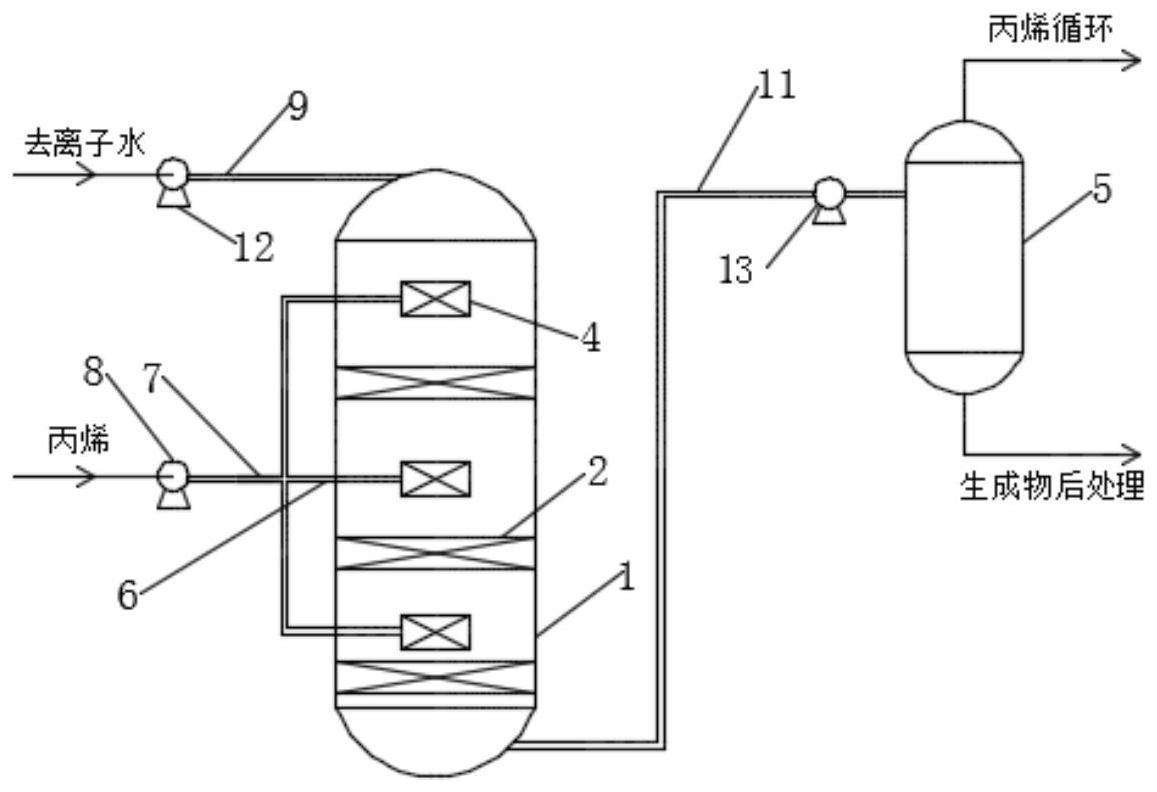

为此,本发明提供一种丙烯水合制备异丙醇的固定床强化反应系统及工艺,用以 提高现有技术中制备异丙醇的效率。 一方面,本发明提供一种丙烯水合制备异丙醇的固定床强化反应系统,包括: 反应器,用以为去离子水和丙烯提供反应场所制备异丙醇,所述反应器内沿竖直 方向设置有多个催化剂固定床,所述催化剂固定床上设置有催化剂,所述反应器内的上下 端设置有水路循环区,所述水路循环区用以为上行水路或下行水路提供循环空间; 微界面发生器,其将气体的压力能和/或液体的动能转变为气泡表面能并传递给 气体反应物,将气体反应物丙烯破碎形成直径≥1μm、且<1mm的微米级气泡,以提高气体反 应物与液体反应物之间的传质面积、减小液膜厚度、降低传质阻力; 4 CN 111569786 A 说 明 书 2/7 页 冷凝器,所述冷凝器与所述反应器相连通,用以对生成物进行冷凝处理。 进一步的,多个所述催化剂固定床上方或下方均设置有微界面发生器,所述微界 面发生器为气动式微界面发生器,用以将丙烯破碎形成微米尺度的微米级气泡并在破碎完 成后将微米级气泡输出至所述反应区内与所述反应区内的去离子水混合形成气液乳化物。 进一步的,多个所述微界面发生器上连通设置有丙烯进入管,多个所述丙烯进入 管均与总管相连通,所述总管上安装有第一泵体,所述第一泵体用以将丙烯沿所述总管和 多个所述丙烯进入管传输至对应的所述微界面发生器。 进一步的,所述水路循环区内设置有上置水管,所述上置水管位于所述反应器的 上端,所述上置水管上安装有第二泵体,所述第二泵体用以将去离子水沿所述上置水管传 输至所述反应器内,反应混合物整体在所述反应器内由上至下流动。 进一步的,所述水路循环区内设置有下置水管,所述下置水管位于所述反应器的 下端,所述下置水管上安装有第二泵体,所述第二泵体用以将去离子水沿所述下置水管传 输至所述反应器内,反应混合物整体在所述反应器内由下至上流动。 进一步的,所述反应器和所述冷凝器之间通过物料传输管相连通,所述物料传输 管上安装有第三泵体,所述第三泵体用以将所述反应器内的生成物传输至所述冷凝器内。 进一步的,所述反应器出口位于反应器下端,所述冷凝器进口高度与所述反应器 上端面高度相等,使得所述反应器内充满反应混合物。 进一步的,所述反应器出口位于反应器上端,所述冷凝器进口高度与所述反应器 出口高度相等,使得所述反应器内充满反应混合物。 另一方面,本发明提供一种丙烯水合制备异丙醇的固定床强化反应工艺,包括: 步骤1:通过所述第二泵体工作,将去离子水沿所述上置水管或所述下置水管传输 至所述反应器内; 步骤2:通过所述第一泵体工作,将丙烯沿所述总管和多个所述丙烯进入管传输至 对应的所述微界面发生器; 步骤3:所述微界面发生器将丙烯破碎形成微米尺度的微米级气泡并在破碎完成 后将微米级气泡输出至所述反应器内与所述反应器内的去离子水混合形成气液乳化物,同 时与沿竖直方向设置的多个所述催化剂固定床接触反应生成异丙醇; 步骤4:步骤3中所述反应器内生成物通过所述第三泵体工作沿所述物料传输管被 传输至所述冷凝器内; 步骤5:生成物在所述冷凝器内被冷凝后,液相部分排出进行后处理,气相部分参 与丙烯气体循环使用。 进一步的,所述反应器内的温度为160~190℃,压力为1.7~2.2Mpa。 与现有技术相比,本发明的有益效果在于,本发明通过破碎丙烯气体使其形成微 米尺度的微米级气泡,微米级气泡具备常规气泡所不具备的理化性质,由球体体积及表面 积的计算公式可知,在总体积不变的情况下,气泡的总表面积与单个气泡直径成反比,由此 可知微米级气泡的总表面积巨大,使微米级气泡与去离子水混合形成气液乳化物,以增大 气液两相的接触面积,同时保证与催化剂充分接触,并达到在较低预设操作条件范围内强 化传质的效果,有效提高制备异丙醇的效率。 进一步的,反应器,用以为去离子水和丙烯提供反应场所制备异丙醇,所述反应器 5 CN 111569786 A 说 明 书 3/7 页 内沿竖直方向设置有多个催化剂固定床,所述催化剂固定床上设置有催化剂,所述反应器 内的上下端设置有水路循环区,所述水路循环区用以为上行水路或下行水路提供循环空 间。 微界面发生器,其将气体的压力能和/或液体的动能转变为气泡表面能并传递给 气体反应物,将气体反应物破碎形成直径≥1μm、且<1mm的微米级气泡以提高气体反应物 与液体反应物之间的传质面积、减小液膜厚度,降低传质阻力; 冷凝器,所述冷凝器与所述反应器相连通,用以对生成物进行冷凝处理。 进一步的,多个所述催化剂固定床上方或下方均设置有微界面发生器,所述微界 面发生器为气动式微界面发生器,用以将丙烯破碎形成微米尺度的微米级气泡并在破碎完 成后将微米级气泡输出至所述反应区内与所述反应区内的去离子水混合形成气液乳化物。 进一步的,多个所述微界面发生器上连通设置有丙烯进入管,多个所述丙烯进入 管均与总管相连通,所述总管上安装有第一泵体,所述第一泵体用以将丙烯沿所述总管和 多个所述丙烯进入管传输至对应的所述微界面发生器。 进一步的,所述水路循环区内设置有上置水管,所述上置水管位于所述反应器的 上端,所述上置水管上安装有第二泵体,所述第二泵体用以将去离子水沿所述上置水管传 输至所述反应器内,反应混合物整体在所述反应器内由上至下流动。 进一步的,所述水路循环区内设置有下置水管,所述下置水管位于所述反应器的 下端,所述下置水管上安装有第二泵体,所述第二泵体用以将去离子水沿所述下置水管传 输至所述反应器内,反应混合物整体在所述反应器内由下至上流动。 进一步的,所述反应器和所述冷凝器之间通过物料传输管相连通,所述物料传输 管上安装有第三泵体,所述第三泵体用以将所述反应器内的生成物传输至所述冷凝器内。 进一步的,所述反应器出口位于反应器下端,所述冷凝器进口高度与所述反应器 上端面高度相等,使得所述反应器内充满反应混合物,反应器空间利用率高,提高反应效 率。 进一步的,所述反应器出口位于反应器上端,所述冷凝器进口高度与所述反应器 出口高度相等,使得所述反应器内充满反应混合物,反应器空间利用率高,提高反应效率。 附图说明 图1为本发明所述一种丙烯水合制备异丙醇的固定床强化反应系统的结构示意图 (下行式); 图2为本发明所述一种丙烯水合制备异丙醇的固定床强化反应系统的结构示意图 (上行式)。 1-反应器、2-催化剂固定床、4-微界面发生器、5-冷凝器、6-丙烯进入管、7-总管、 8-第一泵体、9-上置水管、10-下置水管、11-物料传输管、12-第二泵体、13-第三泵体。