技术摘要:

一种汽车用钣金部件深拉延冲压成型工艺,包括以下步骤:1)采用抗拉强度为500‑700Mpa的硼钢钢板,按照设计的展开图形状下料,得到料片;2)将料片放入拉延冲压模具中,通过上、下模配合进行深拉延冷冲压加工得到初成型工件;3)将初成型工件放入炉温为930℃‑950℃加 全部

背景技术:

随着汽车产业的不断发展,对汽车车体的一些冲压钣金件的抗拉强度的要求越来 越高,企业为满足要求,通常会采用选择高抗拉强度的钢板通过冲压制作这些部件。 目前,对钣金部件拉延冲压成型通常采用两种方式,其一是采用冷冲压拉延成型 工艺,但是冷冲压拉延成型工艺通常适用于低碳钢等低强度钢材,一旦钢材抗拉强度超过 1000MPa以上时,对于一些几何形状稍微复杂的钣金部件,采用常规的冷冲压拉延工艺对强 度超过1000MPa的硼钢钢板几乎无法深拉延成型。其二是采用热冲压拉延成型工艺,热冲压 拉延成型工艺能适应强度高达1500Mpa的高强度钢材的产品成型,而且具有成型精度高、成 型性好等优点,但是在对周圈封闭需深拉延成型的钣金部件在实际的拉延冲压成型过程, 技术人员发现,一旦部件的拉延深度超过50mm,其深拉延部要么开裂要么叠料,导致产品报 废。造成的后果是材料成本增加,但产品质量合格率不高,使企业生产成本加大,增加了企 业的经济负担。怎样解决高抗拉强度产品的深拉延冲压成型工艺问题,长期以来一直是冲 压工艺领域的一个难题。

技术实现要素:

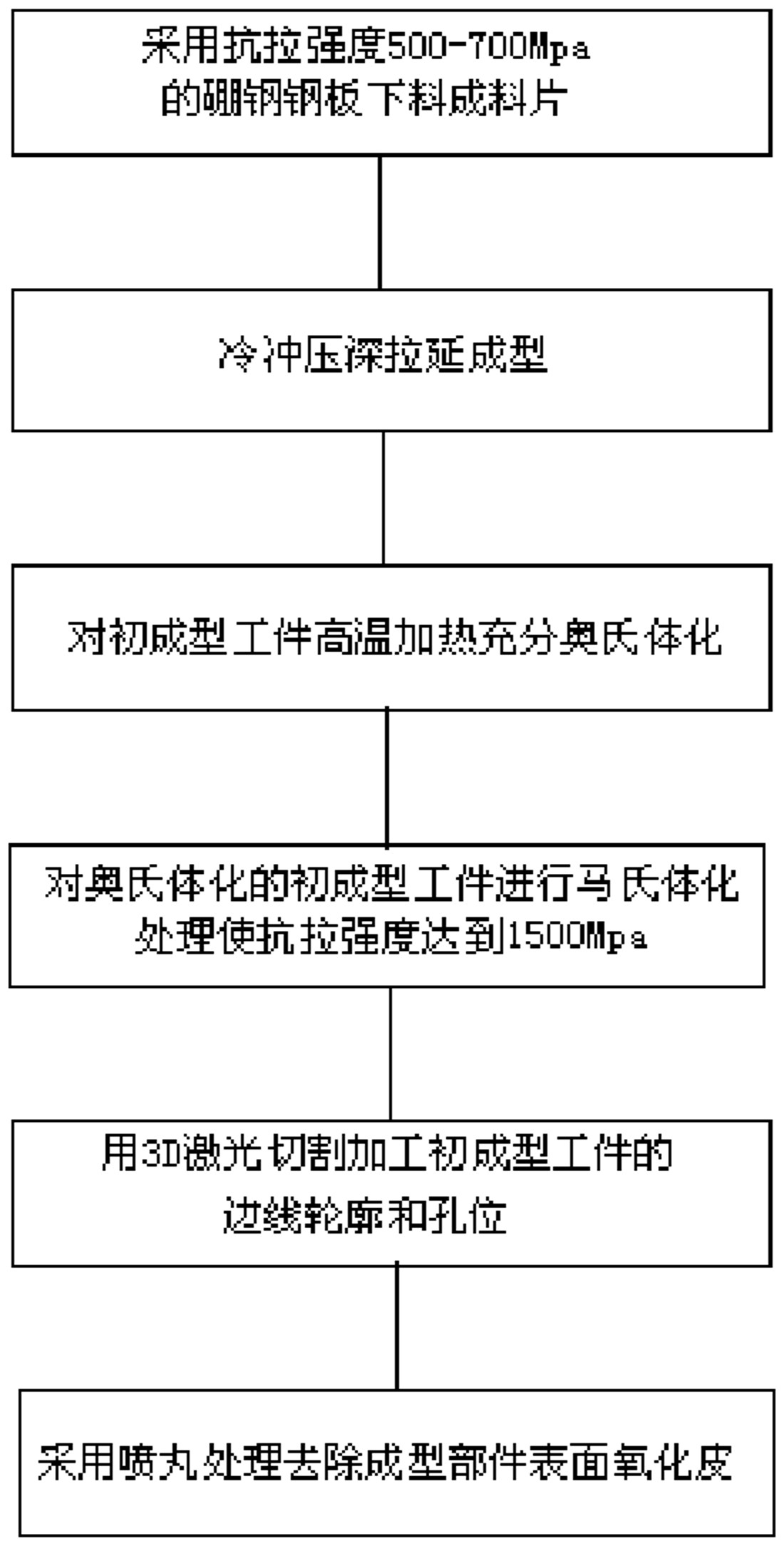

本发明的目的是针对现有技术存在的不足,提供一种汽车用钣金部件深拉延冲压 成型工艺。它能在降低生产成本的前提下,保证采用此工艺进行深拉延冲压成型的产品抗 拉强度提高,满足汽车制造业的需要。 本发明的目的是这样实现的:一种汽车用钣金部件深拉延冲压成型工艺,其特征 在于包括以下步骤: 1)下料: 采用抗拉强度为500-700Mpa的硼钢钢板,按照设计的展开图形状下料,得到料片; 2)深拉延冷冲压成型: 将料片放入拉延冲压模具中,通过上、下模配合进行深拉延冷冲压加工得到初成型工 件; 3)对初成型工件高温加热充分奥氏体化: 将初成型工件放入炉温为930℃-950℃加热炉中,按设定的加热时间加热,使初成型工 件充分奥氏体化; 4)对奥氏体化的初成型工件进行马氏体化处理: 将充分奥氏体化的初成型工件从加热炉取出,立即放入设有冷却系统的保压模具内进 行保压及快速冷却淬火,使初成型工件从奥氏体转化为马氏体,让初成型工件的抗拉强度 达到1500Mpa; 3 CN 111545626 A 说 明 书 2/3 页 5)从保压模具取出经马氏体化处理后的初成型工件,用3D激光切割,加工出边线轮廓 及孔位,得到成型部件。 所述料片包括连在一起的左右两个成型部件的展开图形状。 所述料片采用落料模下料,或者2D平面激光切割下料得到设计的展开图形状。 所述加热时间为3-10分钟。 所述保压模具的凸模、凹模上靠近型面处设有若干与型面平行的冷却水道孔作为 冷却系统,在凸模、凹模合模使型面与充分奥氏体化的初成型工件完全贴合后,通过冷却水 道孔通水,使成型部件快速冷却,发生金属相变。 所述得到的成型部件采用喷丸处理去除成型部件表面氧化皮。 采用上述技术方案,采用抗拉强度为500-700Mpa的低强度硼钢钢板作为料片,既 有利于采用常规的深拉延冷冲压工艺成型深拉延的几何形状复杂的部件,保证深拉延冷冲 压成型部件的结构形状,又有利于降低材料成本,减轻企业经济负担。将已深拉延冷冲压成 型的初成型工件放入加热炉中,在930-950℃的温度下加热,使初成型工件充分奥氏体化, 能够为提高初成型工件抗拉强度的后续工序提供条件。然后将充分奥氏体化的初成型工件 从加热炉取出,立即放入设有冷却系统的保压模具内进行保压及快速冷却淬火,使初成型 工件从奥氏体转化为马氏体,让初成型工件的抗拉强度达到1500Mpa。通过在保压模具内保 压及快速冷却淬火,既能使初成型工件发生金属相变,使初成型工件的抗拉强度达到高强 度钢材的抗拉强度,又能保证初成型工件在保压模具的约束下其深拉延部不会开裂或叠 料,极大地提高产品合格率,保证产品质量,避免产品报废,降低生产成本,使最终得到的汽 车用钣金部件成型部件。 本发明汽车用钣金部件深拉延冲压成型工艺,虽然工序步骤不复杂,却能在不采 用高强度钢材做产品材料的情况下,通过该工艺实现深拉延冲压成型部件抗拉强度达到 1500Mpa,满足汽车用钣金部件的高抗拉强度要求。 附图说明 图1为本发明的工艺步骤流程图; 图2为保压模具上冷却水道的布置图; 图3为汽车门槛延伸板的结构图。