技术摘要:

本发明涉及一种铝合金门窗领域,尤其涉及一种铝合金门窗废料回收装置。本发明要解决的技术问题是提供一种铝合金门窗废料回收装置。一种铝合金门窗废料回收装置,包括外框架,收集箱,控制屏,定位下料机构,梭压机构,定压机构和铝合金废料;外框架内底部左侧放置有收 全部

背景技术:

铝合金门窗,是指采用铝合金挤压型材为框、梃、扇料制作的门窗称为铝合金门 窗,简称铝门窗。铝合金门窗包括以铝合金作受力杆件(承受并传递自重和荷载的杆件)基 材的和木材、塑料复合的门窗,简称铝木复合门窗、铝塑复合门窗。铝合金窗是由铝合金建 筑型材制作框、扇结构的窗,分普通铝合金门窗和断桥铝合金门窗。铝合金窗具有美观、密 封、强度高,广泛应用于建筑工程领域,在家装中,常用铝合金门窗封装阳台。铝合金表面经 过氧化光洁闪亮。窗扇框架大,可镶较大面积的玻璃,让室内光线充足明亮,增强了室内外 之间立面虚实对比,让居室更富有层次。铝合金本身易于挤压,型材的横断面尺寸精确,加 工精确度高,因此在装修中很多业主都选择采用铝合金门窗; 但是由于铝合金扇框材料的使用范围广,在城市,农村等房屋建设时都需要铝合 金扇框材料进行铝合金门扇的制作;铝合金扇框材料在生产中需要根据组装的尺寸对铝合 金扇框材料进行裁切,由于铝合金扇框材料生产尺寸固定,在裁切时会产生大小不一的边 角料;在回收时,由于废品回收点分散,大量小型的回收点一般是直接将边角料收集在编织 袋内回收,再到回收厂内进行压实处理后统一回收;因为铝合金扇框材料设计的原因,铝合 金扇框材料内会存在空腔,一般小型的回收点的压实机简陋,难以对具有空腔,且材料厚度 大的铝合金边角料进行快速高效压实;在压实时容易产生延长的边料相互包裹形成保护 区,导致压实更加的困难;直接运转到回收厂内这会导致回收点回收的铝合金实质上堆积 时存在大量的空腔,导致回收容纳量小,回收点到厂内的回收装载量小,装载成本不符合回 收要求的问题; 综上,需要研发一种铝合金门窗废料回收装置,来克服上述问题。

技术实现要素:

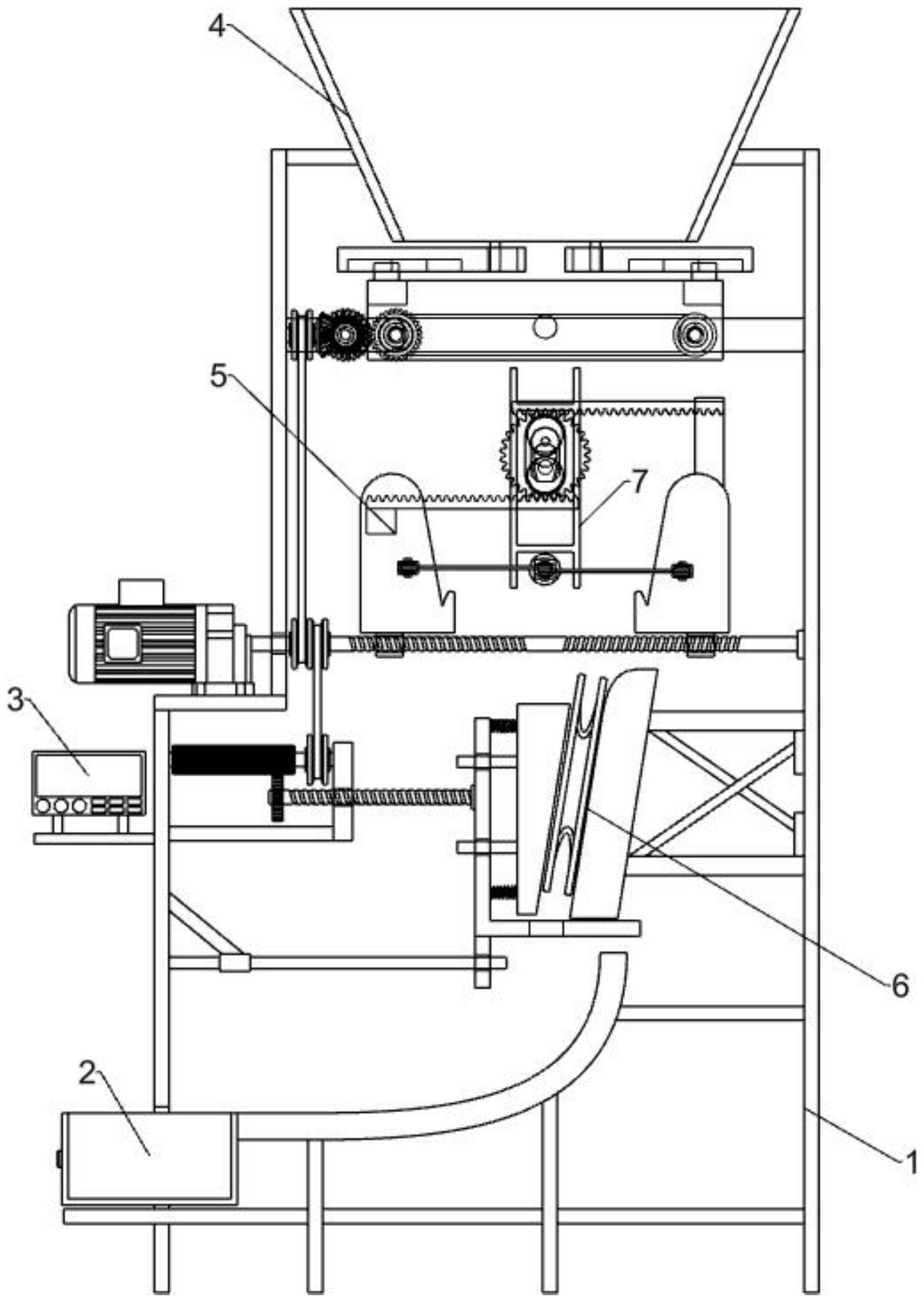

本发明为了克服由于铝合金扇框材料生产尺寸固定,在裁切时会产生大小不一的 边角料;在回收时,由于废品回收点分散,大量小型的回收点一般是直接将边角料收集在编 织袋内回收,再到回收厂内进行压实处理后统一回收;因为铝合金扇框材料设计的原因,铝 合金扇框材料内会存在空腔,一般小型的回收点的压实机简陋,难以对具有空腔,且材料厚 度大的铝合金边角料进行快速高效压实;在压实时容易产生延长的边料相互包裹形成保护 区,导致压实更加的困难;直接运转到回收厂内这会导致回收点回收的铝合金实质上堆积 时存在大量的空腔,导致回收容纳量小,回收点到厂内的回收装载量小,装载成本不符合回 收要求的缺点,本发明要解决的技术问题是提供一种铝合金门窗废料回收装置。 本发明由以下具体技术手段所达成: 一种铝合金门窗废料回收装置,包括外框架,收集箱,控制屏,定位下料机构,梭压 机构,定压机构和铝合金废料;外框架内底部左侧放置有收集箱;外框架左中部下方设置有 4 CN 111572086 A 说 明 书 2/9 页 控制屏;外框架内顶部设置有定位下料机构;外框架内中部设置有梭压机构,并且梭压机构 左上方与定位下料机构相连接;外框架内底部设置有定压机构,并且定压机构顶部左侧与 梭压机构相连接;梭压机构内中部设置有铝合金废料。 更进一步的,定位下料机构包括第一单轨传动轮,第一锥齿轮,第二锥齿轮,第一 齿轮,第二齿轮,第二单轨传动轮,第一丝杆,第三单轨传动轮,第二丝杆,支撑滑板,第一定 位杆,第一挡板,第二挡板,第一定位销,第二定位销和装料斗;第一单轨传动轮右侧轴心与 第一锥齿轮进行转动连接;第一锥齿轮后右侧与第二锥齿轮相互啮合;第二锥齿轮后侧轴 心与第一齿轮进行转动连接;第一齿轮右侧与第二齿轮相互啮合;第二齿轮前端轴心与第 二单轨传动轮进行转动连接;第二单轨传动轮后侧轴心与第一丝杆进行转动连接;第二单 轨传动轮右侧与第三单轨传动轮进行传动连接;第三单轨传动轮后侧轴心与第二丝杆进行 转动连接;第一丝杆外表面后侧与支撑滑板进行旋接,并且支撑滑板内右下方与第二丝杆 相连接;支撑滑板前端中部与第一定位杆进行浇筑熔合;支撑滑板顶部左侧与第一挡板进 行插接;支撑滑板顶部右侧与第二挡板进行插接;第一挡板内右前部设置有第一定位销;第 二挡板内左前部设置有第二定位销;第一定位销顶部设置有装料斗,并且装料斗底部中右 前侧与第二定位销相连接;第一单轨传动轮左侧轴心与外框架相连接;第一单轨传动轮下 方与梭压机构相连接;第二锥齿轮前端轴心与外框架相连接;第二单轨传动轮前端轴心与 外框架相连接;第一丝杆后侧与外框架相连接;第三单轨传动轮前端轴心与外框架相连接; 第二丝杆后侧与外框架相连接;装料斗左中部和右中部均与外框架相连接。 更进一步的,梭压机构包括电机,双轨传动轮,异向螺纹丝杆,第一滑块,第一挤压 块,第一传动杆,第二传动杆,第二滑块,第二挤压块,第三传动杆,第四传动杆,实心钢管, 第一齿杆,第二齿杆,第三齿轮,微型推杆,第三定位销和第四定位销;电机右侧轴心与双轨 传动轮进行转动连接;双轨传动轮右侧轴心与异向螺纹丝杆进行转动连接;异向螺纹丝杆 外表面左侧与第一滑块进行旋接;异向螺纹丝杆外表面右侧与第二滑块进行旋接;第一滑 块顶部与第一挤压块进行焊接;第一挤压块前端中右侧与第一传动杆进行转动连接;第一 挤压块后端顶部与第一齿杆进行螺栓连接;第一传动杆前右部与第二传动杆进行转动连 接;第二传动杆右侧与第四传动杆进行转动连接;第二滑块顶部与第二挤压块进行焊接;第 二挤压块前端中左侧与第三传动杆进行转动连接,并且第三传动杆前左侧与第四传动杆相 连接;第二挤压块后顶部与第二齿杆进行螺栓连接;第三传动杆与第四传动杆组合的转轴 后端与实心钢管进行转动连接;第一齿杆顶部右侧与第三齿轮相互啮合,并且第三齿轮顶 部与第二齿杆相连接;第三齿轮前端轴心与微型推杆进行插接;微型推杆前顶部与第三定 位销进行焊接;微型推杆前底部与第四定位销进行焊接;电机底部与外框架相连接;双轨传 动轮上方左侧与第一单轨传动轮相连接;双轨传动轮下方右侧与第四单轨传动轮相连接; 异向螺纹丝杆右侧与外框架相连接;第一齿杆后侧与外框架相连接;第二齿杆后侧与外框 架相连接;第三定位销外表面与铝合金废料相连接;第四定位销外表面与铝合金废料相连 接。 更进一步的,定压机构包括第四单轨传动轮,长圆柱齿轮,第四齿轮,第三丝杆,L 型限位板,支撑板,第三挤压块,第一弹簧,第二弹簧,滑杆,第四挤压块,槽口和导流板;第 四单轨传动轮左侧轴心与长圆柱齿轮进行转动连接;长圆柱齿轮底部与第四齿轮相互啮 合;第四齿轮右侧轴心与第三丝杆进行转动连接;第三丝杆外表面中左侧与L型限位板进行 5 CN 111572086 A 说 明 书 3/9 页 旋接,并且L型限位板左顶部与第四单轨传动轮相连接;第三丝杆右侧与支撑板进行转动连 接;支撑板右侧通过插杆与第三挤压块进行插接;支撑板内底中部开设有槽口;支撑板左底 部与滑杆进行滑动连接;支撑板底部设置有导流板;第三挤压块左端顶部与第一弹簧进行 焊接,并且第一弹簧左端与支撑板相连接;第三挤压块左端底部与第二弹簧进行焊接,并且 第二弹簧左端与支撑板相连接;第三挤压块右侧设置有第四挤压块;第四单轨传动轮上方 与双轨传动轮相连接;长圆柱齿轮左侧轴心与外框架相连接;L型限位板左底部与外框架相 连接;滑杆左部与外框架相连接;第四挤压块右侧与外框架相连接;导流板底部右侧,底部 左侧和底中部均与外框架相连接。 更进一步的,支撑滑板顶部左前侧和顶部右前侧均安装有一个插杆。 更进一步的,第一挡板和第二挡板内中后侧均相对设置有一个倒置的“7”字状内 贯通槽,并且第一挡板内右前部和第二挡板内左前部设置有一个俯视呈倒置的“八”字状内 贯通槽。 更进一步的,第一挤压块右底部和第二挤压块左底部均浇筑熔合有一个相对的斜 凸块。 更进一步的,异向螺纹丝杆外表面左侧和外表面右侧螺纹呈相对设置。 更进一步的,L型限位板内右中部设置有一个与第三丝杆相互咬合的螺纹。 与现有技术相比,本发明具有如下有益效果: 1 .为解决由于铝合金扇框材料生产尺寸固定,在裁切时会产生大小不一的边角 料;在回收时,由于废品回收点分散,大量小型的回收点一般是直接将边角料收集在编织袋 内回收,再到回收厂内进行压实处理后统一回收;因为铝合金扇框材料设计的原因,铝合金 扇框材料内会存在空腔,一般小型的回收点的压实机简陋,难以对具有空腔,且材料厚度大 的铝合金边角料进行快速高效压实;在压实时容易产生延长的边料相互包裹形成保护区, 导致压实更加的困难;直接运转到回收厂内这会导致回收点回收的铝合金实质上堆积时存 在大量的空腔,导致回收容纳量小,回收点到厂内的回收装载量小,装载成本不符合回收要 求的问题; 2.设计了定位下料机构,梭压机构和定压机构,使用时先将铝合金门窗废料回收 装置放置在所要使用的位置,使外框架保持水平,然后将收集箱放置在外框架内底部左侧, 接着外接电源同时控制控制屏启动运行,然后将铝合金废料放置在定位下料机构内,通过 定位下料机构将铝合金废料倾斜下放后在梭压机构的配合下将其限位在梭压机构内,然后 梭压机构将铝合金废料上方和下方的延长边挤压,然后通过定压机构将铝合金废料彻底压 实;同时梭压机构还可联动定位下料机构和定压机构运行; 3.本装置实现了将铝合金废料彻底压实,在压实时不会产生延长的边料相互包裹 形成保护区,压实后可以增加回收容纳量,回收点到厂内的回收装载量增大,装载成本大大 降低。 附图说明 图1为本发明的结构示意图; 图2为本发明的定位下料机构结构示意图; 图3为本发明的梭压机构结构示意图; 6 CN 111572086 A 说 明 书 4/9 页 图4为本发明的定压机构结构示意图; 图5为本发明的支撑滑板,第一定位杆,第一挡板和第二挡板组合结构示意图; 图6为本发明的第三齿轮,微型推杆,第三定位销和第四定位销组合结构示意图。 附图中的标记为:1-外框架,2-收集箱,3-控制屏,4-定位下料机构,5-梭压机构, 6-定压机构,7-铝合金废料,401-第一单轨传动轮,402-第一锥齿轮,403-第二锥齿轮,404- 第一齿轮,405-第二齿轮,406-第二单轨传动轮,407-第一丝杆,408-第三单轨传动轮,409- 第二丝杆,4010-支撑滑板,4011-第一定位杆,4012-第一挡板,4013-第二挡板,4014-第一 定位销,4015-第二定位销,4016-装料斗,501-电机,502-双轨传动轮,503-异向螺纹丝杆, 504-第一滑块,505-第一挤压块,506-第一传动杆,507-第二传动杆,508-第二滑块,509-第 二挤压块,5010-第三传动杆,5011-第四传动杆,5012-实心钢管,5013-第一齿杆,5014-第 二齿杆,5015-第三齿轮,5016-微型推杆,5017-第三定位销,5018-第四定位销,601-第四单 轨传动轮,602-长圆柱齿轮,603-第四齿轮,604-第三丝杆,605-L型限位板,606-支撑板, 607-第三挤压块,608-第一弹簧,609-第二弹簧,6010-滑杆,6011-第四挤压块,6012-槽口, 6013-导流板。