技术摘要:

本发明公开了一种炭/炭复合材料滚动轴承,包括外圈、内圈以及设置在外圈、内圈之间的保持架,保持架内装填有圆柱形的滚珠,该炭/炭复合材料滚动轴承由炭布、碳纤维网胎铺层后连续针刺而成的预制体依次经化学气相沉积致密化处理、液相浸渍处理、固化处理、炭化处理和高 全部

背景技术:

轴承广泛应用于汽车、医疗器械、体育器材、航天器材等行业,我们对其并不陌生, 它的主要功能是支撑机械旋转体,降低旋转体运动过程中的摩擦系数,并保证回转精度。 目前固体自润滑轴承采用金属基材和固体润滑剂的复合,可在高温、低速、重载、 不易形成润滑油膜或油膜易失效的恶劣特殊条件下,实现无油自润滑,达到磨损慢及寿命 高的目的,但是不能应用于高温和有污染的场合。因此,需要寻找一种性能更优的轴承。目 前,国内外还未有关于炭/炭复合材料滚动轴承的相关报道。

技术实现要素:

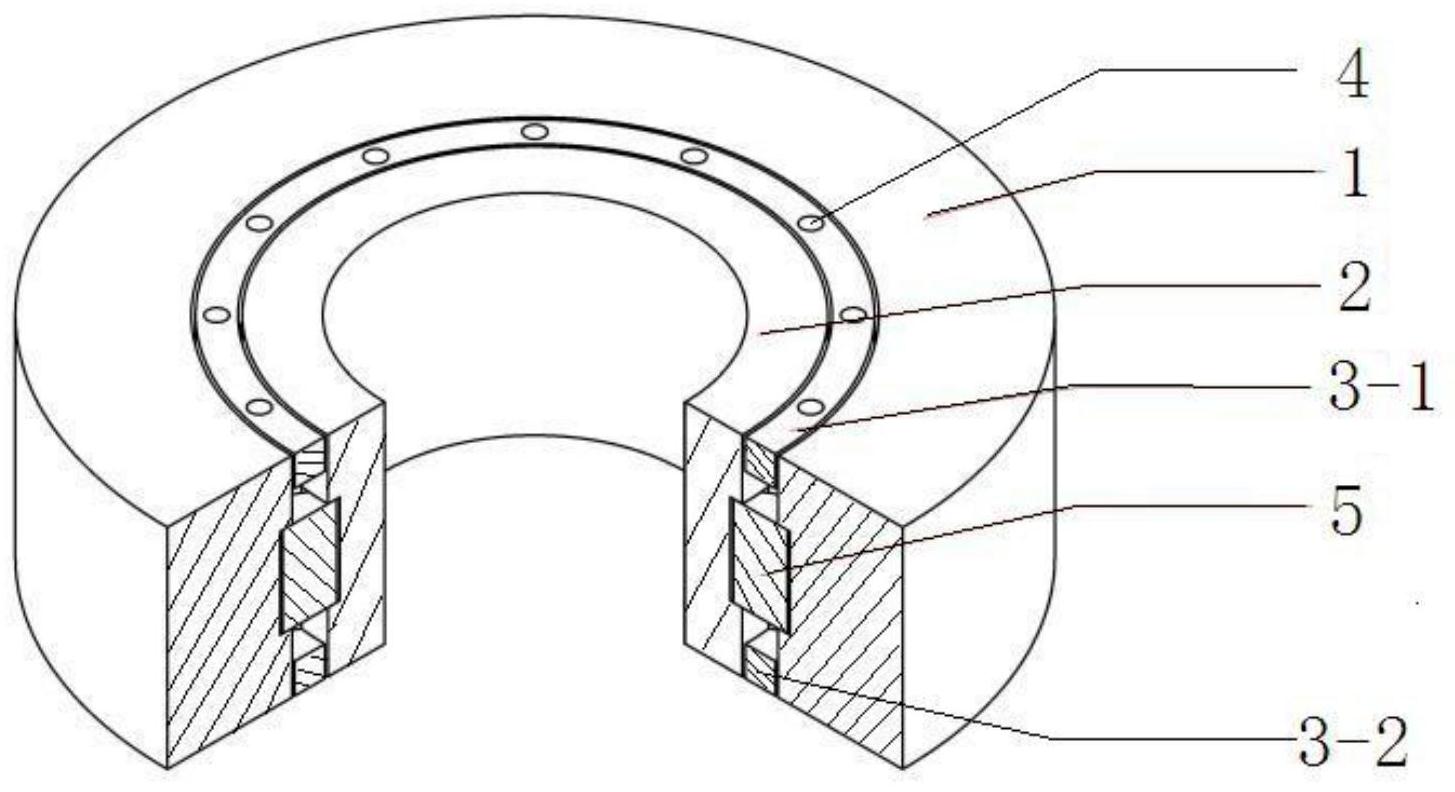

本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种炭/炭复合 材料滚动轴承。该炭/炭复合材料滚动轴承的制备过程中通过将炭布、碳纤维网胎铺层后沿 与铺层方向垂直进行连续针刺,并采用化学气相沉积与液相浸渍处理的复合致密工艺,增 强了炭/炭复合材料滚动轴承的强度和高温环境下反复高温热震性能,且工艺稳定一致,实 施性强,制备成本低。 为解决上述技术问题,本发明采用的技术方案是:一种炭/炭复合材料滚动轴承, 包括外圈、内圈、以及设置在外圈和内圈之间的保持架,所述保持架由上保持架和下保持架 通过螺栓连接而成,所述保持架内装填有圆柱形的滚珠,其特征在于,所述炭/炭复合材料 滚动轴承由炭布、碳纤维网胎铺层后连续针刺而成的预制体依次经化学气相沉积致密化处 理、液相浸渍处理、固化处理、炭化处理和高温处理制备而成;所述连续针刺的方向与铺层 方向垂直,连续针刺的密度为20针/cm2~40针/cm2,所述预制体的体积密度为0.3g/cm3~ 0.6g/cm3。 本发明中滚动轴承中的外圈、内圈、保持架和滚珠均由炭/炭复合材料制成,首先 将碳布和碳纤维网胎铺层后连续针刺制备预制体,且连续针刺的方向与铺层方向垂直,使 得预制体在Z向实现了连续性,增强了预制体的Z向强度,从而增强了炭/炭复合材料滚动轴 承的强度和高温环境下反复高温热震性能;然后采用化学气相沉积法致密预制体,再采用 液相浸渍处理工艺进行复合致密,有效填充了化学气相沉积后的预制体中各类型孔隙,两 步致密工艺的效果良好,提高了炭/炭复合材料滚动轴承的致密度,且工艺稳定一致,实施 性强,降低了制备成本。 上述的一种炭/炭复合材料滚动轴承,其特征在于,所述碳布为3K平纹炭布、6K平 纹炭布或12K平纹炭布,其中,K代表丝束千根数。该优选炭布原料均为行业内常用的几种炭 布,容易获得,降低了炭/炭复合材料滚动轴承的制备成本。 上述的一种炭/炭复合材料滚动轴承,其特征在于,所述炭/炭复合材料滚动轴承 的制备方法包括以下步骤: 3 CN 111606728 A 说 明 书 2/7 页 步骤一、将碳布和碳纤维网胎交替铺层后连续针刺,得到预制体; 步骤二、采用碳源气体对步骤一中得到的预制体进行化学气相沉积致密化处理, 得到炭/炭复合材料滚动轴承坯体;所述化学气相沉积致密化处理采用均热法化学气相渗 透法,化学气相沉积致密化处理采用的温度为940℃~1020℃;所述炭/炭复合材料滚动轴 承坯体的密度为1.35g/cm3以上; 步骤三、对步骤二中得到的炭/炭复合材料滚动轴承坯体进行液相浸渍处理,然后 进行固化处理;所述液相浸渍处理采用的浸渍剂为糠酮树脂、酚醛树脂或沥青,液相浸渍处 理采用的压力为1.0MPa~3.0MPa,时间为4h~6h;所述固化处理的温度为150℃~260℃; 步骤四、在氮气保护下对步骤三中经固化处理后的炭/炭复合材料滚动轴承坯体 进行炭化处理;所述炭化处理的温度为800℃~1000℃,氮气流量为0.9m3/h~1.1m3/h; 步骤五、在真空条件或氩气保护条件下,对步骤四中经炭化处理后的炭/炭复合材 料滚动轴承坯体进行高温处理;所述高温处理的温度为1800℃~2500℃; 步骤六、对步骤五中经高温处理后的炭/炭复合材料滚动轴承坯体依次重复步骤 三~步骤五中的液相浸渍处理、固化处理、炭化处理和高温处理工艺,直至得到设计密度的 炭/炭复合材料滚动轴承坯体; 步骤七、将步骤六中得到的设计密度的炭/炭复合材料滚动轴承坯体进行切割,得 到外圈坯料、内圈坯料、保持架坯料和滚珠坯料,然后按尺寸进行机械加工和装配,得到炭/ 炭复合材料滚动轴承。 上述的方法,其特征在于,步骤二中所述碳源气体为丙烯或天然气。优选采用的碳 源气体种类为炭/炭复合材料行业化学气相沉积通用的气源,无需特殊气体,提高了本发明 炭/炭复合材料滚动轴承制备方法的适用性。 上述的方法,其特征在于,步骤七中所述机械加工后得到外圈、内圈、上保持架、下 保持架和滚珠。将保持架坯料机械加工成上保持架、下保持架这两个部分后,再通过螺栓进 行装配连接成保持架,从而有利于滚珠在保持架内沿固定方向滚动,保证了滚珠与外圈和 内圈摩擦时具有自润滑功能,有效减少了滚动轴承中各零件之间的磨损,从而大大提高了 滚动轴承的使用寿命。 本发明与现有技术相比具有以下优点: 1、本发明采用炭布和炭纤维网胎铺层后连续针刺制备预制体,通过控制连续针刺 的方向与铺层方向垂直增强了预制体的Z向强度,从而增强了炭/炭复合材料滚动轴承的强 度和高温环境下反复高温热震性能。 2、本发明采用均热法化学气相渗透法(CVI)与液相浸渍处理结合的复合致密工 艺,有效提高了炭/炭复合材料滚动轴承的致密度,进一步提高了炭/炭复合材料滚动轴承 的强度,且工艺稳定一致,实施性强,制备成本低。 3、本发明先加工上保持架与下保持架,然后将上保持架与下保持架装配成保持 架,保证了滚珠在保持架内沿固定方向滚动,使得滚珠与外圈和内圈摩擦时具有自润滑功 能,有效减少了滚动轴承中各零件之间的磨损,从而大大提高了滚动轴承的使用寿命。 4、本发明的炭/炭复合材料滚动轴承具有重量轻、耐高温、防腐蚀、强度高、使用寿 命长等特点,能够完全代替金属或石墨材料部件。 5、本发明的炭/炭复合材料滚动轴承可在2000℃以上的高温环境中长期使用。 4 CN 111606728 A 说 明 书 3/7 页 下面通过附图和实施例对本发明的技术方案作进一步的详细描述。 附图说明 图1为本发明炭/炭复合材料滚动轴承的结构示意图。 图2a为本发明炭/炭复合材料滚动轴承外圈的主视图。 图2b为本发明炭/炭复合材料滚动轴承外圈的俯视图。 图3a为本发明炭/炭复合材料滚动轴承内圈的主视图。 图3b为本发明炭/炭复合材料滚动轴承内圈的俯视图。 图4a为本发明炭/炭复合材料滚动轴承上保持架的主视图。 图4b为本发明炭/炭复合材料滚动轴承下保持架的主视图。 图4c为本发明炭/炭复合材料滚动轴承保持架的俯视图。 图5a为本发明炭/炭复合材料滚动轴承滚珠结构的主视图。 图5b为本发明炭/炭复合材料滚动轴承滚珠结构的俯视图。 附图标记说明 1—外圈;2—内圈;3-1—上保持架; 3-2—下保持架;4—螺栓;5—滚珠。