技术摘要:

本发明涉及一种具有高疲劳强度的CF/PEEK复合材料及其制备方法,制备方法包括以下步骤:(1)将CF表面原有的上浆剂高温分解;(2)在饱和水蒸气环境中,对CF同时进行微波辐射和紫外光辐照,产物记为ACF;(3)将ACF浸入聚醚酰亚胺/二氯甲烷/碳纳米管悬浮液,取出后干燥,得到 全部

背景技术:

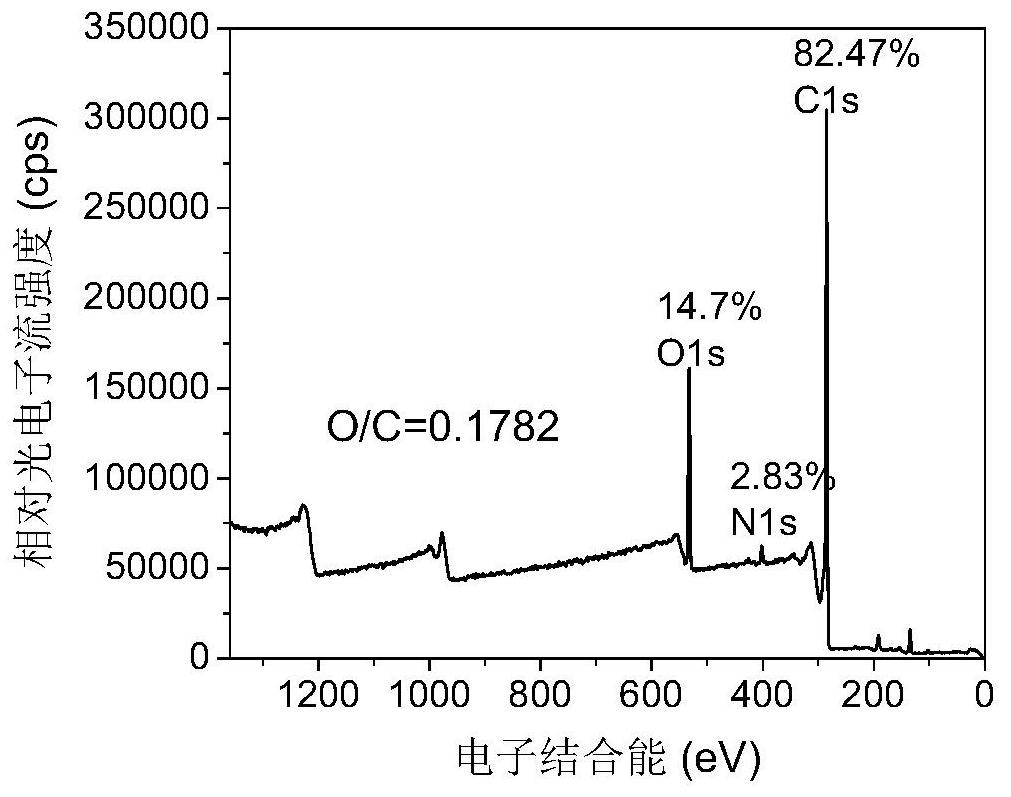

近年来,热塑性复合材料由于具有良好的可回收性、可二次加工性、高抗冲韧性、 高比强度和高比模量等优势,受到广泛关注。在各种热塑性复合材料中,CF/PEEK具有高刚 度、高热稳定性、耐化学腐蚀性、耐磨性、生物相容性等优异性能,有望作为结构材料,代替 工艺成熟的金属或热固性复合材料,广泛应用于航空航天、医疗、机械、汽车和轨道交通、石 油运输等领域。 然而,CF/PEEK热塑性复合材料的实际应用情况不容乐观。主要问题在于其层间剪 切强度(ILSS)较低,导致弯曲强度也较低,当承受垂直于面板的力矩时,尤其是当无限多次 交变载荷作用的疲劳力矩作用时,材料容易分层或发生其他形式的损伤、破坏。造成该性能 缺陷的主要原因在于碳纤维与PEEK基体的界面相互作用较弱、浸润性很差,在复合材料成 型加工过程中容易产生孔隙。其根本原因是CF呈较稳定的六元环结构,表面由非极性的且 由高度有序的石墨基面构成,使得纤维表面含有较少的活性官能团,而PEEK熔体粘度高,因 此碳纤维与PEEK树脂间浸润性较差,界面粘结强度较弱。作为纤维与树脂基体间载荷传递 的纽带,界面层的结合强度很大程度上影响整体复合材料的力学性能,低界面强度的复合 材料在受到破坏时,裂纹沿界面扩展,纤维的增强作用得不到良好发挥,从而使复合材料强 度远低于理论值。 对CF进行表面改性处理,可以解决上述问题,提高复合材料层间剪切强度等性能。 已知技术有两类,一是“活化(有时也称氧化)”,二是“上浆”。可以单一使用,也可组合叠加 使用。活化改性的原理是在纤维表面引入活性官能团,增加纤维与聚合物基体间化学键或 氢键的数量,通过强大的化学作用提高复合材料的界面粘结强度。上浆改性的原理是通过 溶液或乳液涂层,使聚合物(可不同于基体)薄层附着到纤维表面,利用其能够同时与纤维 和基体间产生强相互作用的特性,在原本相互作用弱的纤维和基体间架起一座桥梁,增强 两者关联性。 现有活化技术包括等离子体处理、阳极电解或电沉积处理、强酸处理、臭氧处理、 微波超声共处理等。活化的过程可能会降低CF单丝强度,需要寻找活性基团数量和CF单丝 强度的平衡,让CF表面产生尽量多的羟基和羧基等基团,产生尽量多的沟槽以便增加与基 体间的接触面积,但同时要尽量低程度损失单丝强度。 现有上浆技术包括反应型上浆剂和涂层型上浆剂等。 现有技术虽然在某些方面取得效果,但存在各种缺陷或不足,导致在针对PEEK这 种需要~400℃高温成型加工的基体时,难以实现工业化生产。 如等离子体处理CF时,丝束外层与内层效果差异显著,外层的活性基团多、单丝强 度损伤很大时,内层CF的活性往往还未被改善。因此稳定性差,离散度大,不适宜工业化生 3 CN 111572115 A 说 明 书 2/10 页 产。 阳极电解或电沉积处理工艺处理丝束有效,但处理织物比较困难,单丝强度降低 幅度较大。 强酸处理由于大量废酸废液产生,所以环境污染较大;多为间歇操作,所需处理时 间较长,与CF生产线相匹配有困难;且对设备耐腐蚀性要求很高,操作危险系数高,因此在 工业化生产中几乎不被考虑。 臭氧处理会产生大量的对人体有害的臭氧,对含臭氧废气的处理会大幅增加成 本,这种不环保的方式也正在被逐渐摒弃。 微波超声共处理对CF单丝强度损伤较大,且损伤程度难以控制。 反应型上浆剂(表面接枝、偶联剂等)的反应速率低,且需通过搭配前面几种活化 技术共同使用。 涂层型上浆剂(依靠范德华力作用)可以提高基体对纤维的浸润性,但对界面相互 作用的提升效果有限。 上述已知技术制备的CF/PEEK复合材料的107次循环弯曲疲劳强度通常不超过 300MPa,少数超过300MPa,但制备过程中或使用强酸,或使用等离子体处理,均难以实现工 业化生产。CF表面活化之后的氧/碳(O/C)含量比提高幅度为40%左右。

技术实现要素:

本发明旨在提供一种无酸环境制备的CF/PEEK复合材料的方法,制得的复合材料 具有疲劳强度高等优点。 本发明的目的之一是提供一种具有高疲劳强度的CF/PEEK复合材料。 本发明的目的之二是提供一种具有高疲劳强度的CF/PEEK复合材料的制备方法, 是一种完全无酸的环境条件的制备方法,环保,可实现规模化生产;CF表面的活性基团羧基 和羟基在~400℃高温下稳定;所采用的针对PEEK基体的上浆剂PEI可溶性好且耐热性好, 在CF/PEEK复合材料成型的~400℃高温下稳定;PEI与PEEK因为均含大量苯环,两者间存在 较强的π-π键相互作用;PEI上的羰基与CF上的羧基和羟基可形成氢键,相互作用较强;上浆 剂中加入含量适中、分散良好的羧基化CNT,可以通过其与PEEK基体的钉扎效应进一步增强 界面相互作用;PEI是无定型高分子,其自身通常发生韧性断裂且屈服强度较高,使得复合 材料疲劳强度较高。 本发明的具有高疲劳强度的CF/PEEK复合材料的制备方法,包括以下步骤: (1)将CF表面原有的上浆剂高温分解; (2)在饱和水蒸气环境中,对CF同时进行微波辐射和紫外光辐照,产物记为活化- CF(ACF);该步骤对CF进行了无酸的活化改性处理,因此环保、具备产业化规模生产的可能 性; (3)将ACF浸入聚醚酰亚胺(PEI)/二氯甲烷(DCM)/碳纳米管(CNT)悬浮液,取出后 干燥,得到上浆改性碳纤维(MCF); (4)将MCF与PEEK材料叠层热压;PEEK基体从固体变为熔体,并在压力下,发生剪切 流动,浸润MCF丝束内部中。 降温至室温,脱模即得具有高疲劳强度的CF/PEEK复合材料。 4 CN 111572115 A 说 明 书 3/10 页 作为优选的技术方案: 如上所述的制备方法,CF为缎纹织物形式,当CF为其他形式时,如短切纤维、长纤 维、纤维毡、连续纤维丝束,或平纹、斜纹、无屈曲织物,同样也能采用本发明的方法将其与 PEEK复合,但是制得的复合材料的性能相对较差。 如上所述的制备方法,所述高温分解是指在300-420℃下烧结5-180min。通过高温 分解,去除原有的上浆剂。这些上浆剂附着于商业级碳纤维的表面,成分通常为环氧树脂 类,出厂时必须上浆才能实现纤维卷绕,否则会产生毛丝,甚至导致纤维断裂。然而,这些上 浆剂若不去除,将不利于CF和PEEK的复合,因为这些上浆剂在PEEK成型的高温(~400℃)下 会发生分解,在复合材料中形成孔隙,降低材料强度等力学性能。若偏离建议的参数区间将 不利于高温分解过程的有效控制。例如,如果高温分解的温度太低或时间太短,则无法彻底 去除原有的上浆剂,残留的部分仍将在CF/PEEK复合材料成型加工的高温下分解,影响复合 材料各项力学性能;如果高温分解的温度太高或时间太长,则将使部分CF的表面结构因氧 化反应而受到损伤,CF表面出现沟壑,单丝强度下降超过一定幅度(如10%),复合材料各项 力学性能指标也会随着大幅下降。在高温分解的过程中,若能建立真空环境或氮气、氦气等 惰性气体氛围,则效果更好,可以抑制CF自身的氧化反应,使CF单丝强度保持率更高。 如上所述的制备方法,饱和水蒸气的相对湿度大于95%;微波辐射时间为3- 30min,微波频率为300MHz-10 GHz;辐照紫外光波长为290-340nm,紫外辐照度为20-50W/ m2。该步骤具有三方面作用:1)微波辐照可促进碳纤维表面石墨化,弥补/抵消单丝强度的 损失;2)紫外辐照,进一步清洁碳纤维表面凹槽中不耐高温的原有上浆剂残留,因为紫外可 通过氧化反应打断CF表面残留有机物的双键;3)紫外光和水蒸气共同作用,在CF表面激发 羟基和羧基等基团。 特别强调的是,在紫外和饱和水蒸气作用的同时加入微波作用很有必要,因为在 氧化过程中,微波辐照可以使CF均匀加热,促进羟基化和羧基化进行。对比有微波和无微波 的样品可知,有微波的样品中,O/C比更高,暗示含氧基团的含量更高。而且,微波辐照可促 进碳纤维表面石墨化,弥补/抵消单丝强度的损失。 如果湿度过小、微波辐射时间过短、微波频率过低、紫外光波长过长或辐照度过 低,则羟基和羧基被激发的数量较少,CF活化度较低,能与上浆剂形成的氢键数量也较少, ACF与上浆剂相互作用较小;如果微波辐射时间过长、微波频率过高、紫外光波长过短或辐 照度过高,则可能过多破坏CF表面的六元环结构,CF单丝强度下降过多,从而导致复合材料 各项力学性能下降。 同样的活化改性方法(在表面产生羟基、羧基,且尽量少的影响自身内部结构),也 可适用于碳纳米管(CNT)、石墨烯、氧化石墨烯(GO)、炭黑(CB)、碳纳米纤维(CNF)等碳材料。 PEI/DCM/CNT悬浮液中,PEI完全溶解且含量为0.2-3wt .%,CNT含量为0.01- 0.1wt.%,通过5-60min超声分散制备稳定的悬浮液,CNT为羧基改性的单壁或多壁CNT,PEI 的重均分子量大于50000;浸入时间为10-180min;干燥至含水量小于0.5wt.%。 PEI是无定型高分子,可溶性良好,且PEI上的羰基与ACF上的羟基及羧基之间可形 成大量氢键,因此PEI溶液能够有效涂覆到ACF表面;因为CNT上的羧基与PEI上的羰基也可 以发生氢键作用,所以CNT可以稳定分散于PEI溶液;PEI与PEEK基体的化学结构相似,且因 为各自的大量苯环而发生π-π键相互作用,因此两者的浸润性和相容性良好;PEI热稳定性 5 CN 111572115 A 说 明 书 4/10 页 良好,在CF/PEEK复合材料成型加工的高温(~400℃)下不发生降解;并且,PEI不需要像PAA 一样经过热处理转化为耐热性好的材料组分,因此在成型加工过程中不会发生明显的收 缩,也不会产生较强的内应力;CNT的存在一方面使MCF表面粗糙度增加,CNT可以像许多钉 子一样扎在PEEK基体中,通过大量的接触面积增加摩擦力总和,另一方面CNT还增强了PEI/ CNT这一界面层本身的强度;PEI是无定型高分子,其自身通常发生韧性断裂且屈服强度较 高,使得CF/PEEK复合材料疲劳强度较高。 如果PEI溶液浓度过低或浸入时间过短,则无法涂覆足够量的上浆剂到ACF表面; 如果PEI溶液浓度过高,则ACF表面包裹的上浆剂过多,由于PEI是无定型高分子,在高温下 会发生较大蠕变,导致复合材料在高温下的力学性能降低;如果浸入时间过长,则影响生产 效率、增加成本。如果PEI分子量过低,则作为过渡层的PEI层自身强度过低,复合材料受力 时容易发生界面层破坏,整体力学性能下降。如果CNT含量过低,CNT与PEEK基体间能发生钉 扎效应的CNT数量过小,钉扎效应不明显,MCF与PEEK的相互作用力不够大;如果CNT含量过 高或超声分散时间过短,则引起CNT分散不够、发生团聚,影响PEEK对MCF的浸润;如果超声 时间过长,不仅浪费能耗、降低效率,还可能损伤CNT的结构完整性。如果干燥后的含水量过 大,会在复合材料成型过程中因水蒸气挥发而形成孔隙,影响复合材料力学性能。 如上所述的制备方法,PEEK材料的形态为薄膜、无纺布毡、粉末或纤维;PEEK材料 的重均分子量为30000-150000;叠层热压的工艺参数:温度370-420℃,压力0.5-5MPa,加载 时间3-30min。在这个过程中,由于PEEK与MCF相互作用增强,因此PEEK熔体对MCF的浸润性 能大幅提升,复合材料内部形成孔隙的可能性降低,且复合材料在受到外力破坏时,PEEK与 MCF的界面粘结强度增加,材料失效模式从纤维拔出转变为基体断裂。 如果PEEK材料分子量过低,则基体中的分子链缠结较少,基体自身强度过小,复合 材料整体强度受限;如果分子量过高或热压温度过低,则熔体粘度过大,复合材料的孔隙率 增大;如果热压温度过高或保温加载时间过长,则PEEK容易在高温下发生降解、变色、老化 等,树脂强度下降;如果压力较小或加载时间过短,熔体受到的剪切作用较小,对CF浸润不 完全,复合材料的孔隙率增大;如果压力过大,将有更多树脂从模具缝隙中流出,复合材料 出现贫胶等缺陷。 本发明制备方法制得的具有高疲劳强度的CF/PEEK复合材料,弯曲强度为700- 800MPa,107次循环弯曲疲劳强度为360-440MPa,弯曲模量为55-62GPa,层间剪切强度 (ILSS)为87-100MPa,冲击后的剩余压缩强度(CAI)为220-260MPa。 由于采用以上技术方案,本发明具有以下有益效果: 通过本发明制备的高疲劳强度的CF/PEEK复合材料,其原理是先通过高温分解CF 表面原有的上浆剂。这些上浆剂附着于商业级碳纤维的表面,以保证纤维可以卷绕,然而这 些上浆剂在PEEK成型的高温(~400℃)下会发生分解,在复合材料中形成孔隙,降低材料强 度等力学性能。其次,再在饱和水蒸气环境中,对CF同时进行微波辐射和紫外光辐照。一方 面微波辐照可促进碳纤维表面石墨化,弥补或抵消单丝强度的损失;第二方面紫外可通过 氧化反应打断CF表面残留有机物的双键,因此紫外辐照可进一步清洁碳纤维表面凹槽中不 耐高温的原有上浆剂残留;第三方面紫外光和水蒸气共同作用,在CF表面激发羟基和羧基 等基团。因此通过无酸的活化改性处理使CF表面接枝羟基和羧基等活性基团,环保,具备产 业化规模生产的可能性。接着,采用PEI/DCM/CNT悬浮液对ACF进行浸渍上浆。PEI可溶性良 6 CN 111572115 A 说 明 书 5/10 页 好,且PEI上的羰基与ACF上的羟基及羧基之间可形成大量氢键,因此PEI溶液能够有效涂覆 到ACF表面;因为CNT上的羧基与PEI上的羰基也可以发生氢键作用,所以CNT可以稳定分散 于PEI溶液;PEI与PEEK基体的化学结构相似,且因为各自的大量苯环而发生π-π键相互作 用,因此两者的浸润性和相容性良好;PEI热稳定性良好,在CF/PEEK复合材料成型加工的高 温(~400℃)下不发生降解;并且,PEI不需要像PAA一样经过热处理转化为耐热性好的材料 组分,因此在成型加工过程中不会发生明显的收缩,也不会产生较强的内应力;CNT的存在 一方面使MCF表面粗糙度增加,CNT可以像许多钉子一样扎在PEEK基体中,通过大量的接触 面积增加摩擦力总和,另一方面CNT还增强了PEI/CNT这一界面层本身的强度;PEI是无定型 高分子,其自身通常发生韧性断裂且屈服强度较高,使得CF/PEEK复合材料疲劳强度较高。 最后,通过叠层热压制备CF/PEEK复合材料。PEEK基体在加热下从固体变为熔体,并在压力 下,发生剪切流动、浸润MCF丝束内部中。在这个过程中,由于PEEK与MCF相互作用增强,因此 PEEK熔体对MCF的浸润性能大幅提升,复合材料内部形成孔隙的可能性降低,且复合材料在 受到外力破坏时,PEEK与MCF的界面粘结强度增加,材料失效模式从纤维拔出转变为基体断 裂。 本发明方法的优点之一在于CF表面活化过程是无酸处理,环保,具备产业化可能 性,且活化效果与使用强酸进行活化的效果相当。 通过本发明制备方法制备的具有高疲劳强度的CF/PEEK复合材料,弯曲强度为 700-800MPa,107次循环弯曲疲劳强度为360-440MPa,弯曲模量为55-62GPa,层间剪切强度 (ILSS)为87-100MPa,冲击后的剩余压缩强度(CAI)为220-260MPa。其中疲劳强度高于其他 的环保、具备产业化条件的已知技术。 附图说明 图1为未处理CF的XPS曲线和氧元素/碳元素(O/C)含量,其中O/C含量比值越大代 表活化效率越高; 图2为饱和水蒸气环境中进行紫外辐照处理CF的XPS曲线和氧元素/碳元素(O/C) 含量; 图3为饱和水蒸气环境中同时进行微波和紫外辐照处理CF的XPS曲线和氧元素/碳 元素(O/C)含量。 图4为饱和水蒸气环境中同时进行微波和紫外辐照处理、再经过含有0.01wt .% CNT的悬浮液上浆处理后得到碳纤维的扫描电镜照片; 图5为饱和水蒸气环境中同时进行微波和紫外辐照处理、再经过含有0.05wt .% CNT的悬浮液上浆处理后得到碳纤维的扫描电镜照片; 图6为饱和水蒸气环境中同时进行微波和紫外辐照处理、再经过含有0.1wt.%CNT 的悬浮液上浆处理后得到碳纤维的扫描电镜照片。