技术摘要:

本发明涉及质量检测设备技术领域,公开了一种音叉端子检测装置,包括机架以及滑动安装在机架上的检测组件,机架上设有检测平台,检测平台上设有用于夹紧待检测零件的夹紧装置,夹紧装置上方设有安装在机架上用于驱动检测组件沿竖直方向做往复运动的检测驱动装置;检测 全部

背景技术:

汽车电器盒110主要由塑料壳体、音叉端子120、金属端子、线路板、保险以及继电 器等零部件组成,为汽车用电器及导线提供短路或过载保护,避免出现烧车现象。如图1至 图2所示,汽车电器盒110塑料壳体上插设有音叉端子120,音叉端子120作为一种用于实现 与形成为突片状的配对端子(所谓的阳突片端子)电连接的部件而为人所知。 音叉端子120具有:一对压接片121,其端面彼此互相隔开间隔相对配置,并且具有 使配对端子插入于各端面之间的间隙;连结部,用于将一对压接片121的一端部彼此之间连 接;和触点部,其从一对压接片121的各端面的另一端部侧朝向彼此相对的方向分别突出, 并与插入于先前的间隙中的配对端子压接。这种音叉端子120例如容纳在电气接线箱的壳 体中,并且在该壳体中电连接电子部件和电线。 音叉端子压接片121的尺寸是重要尺寸,一旦压接片121之间的尺寸超出公差范 围,就会导致连接功能失效。但是由于产品110结构复杂,尺寸小,精度高;模具制作困难(镶 件约八百多),注塑难以成型,生产过程因高速度模具镶针易断裂,容易出现注塑不足,造成 产品“多肉”,音叉孔堵塞情况。现有技术采用人工检测,检测精度低且效率慢,同时因为工 人长时间工作容易产生漏检的现象,因此急需一种可以自动化快速检测安装在电器盒110 上音叉端子120尺寸是否合格,是否“多肉”或“缺肉”造成产品不合格的检测装置。

技术实现要素:

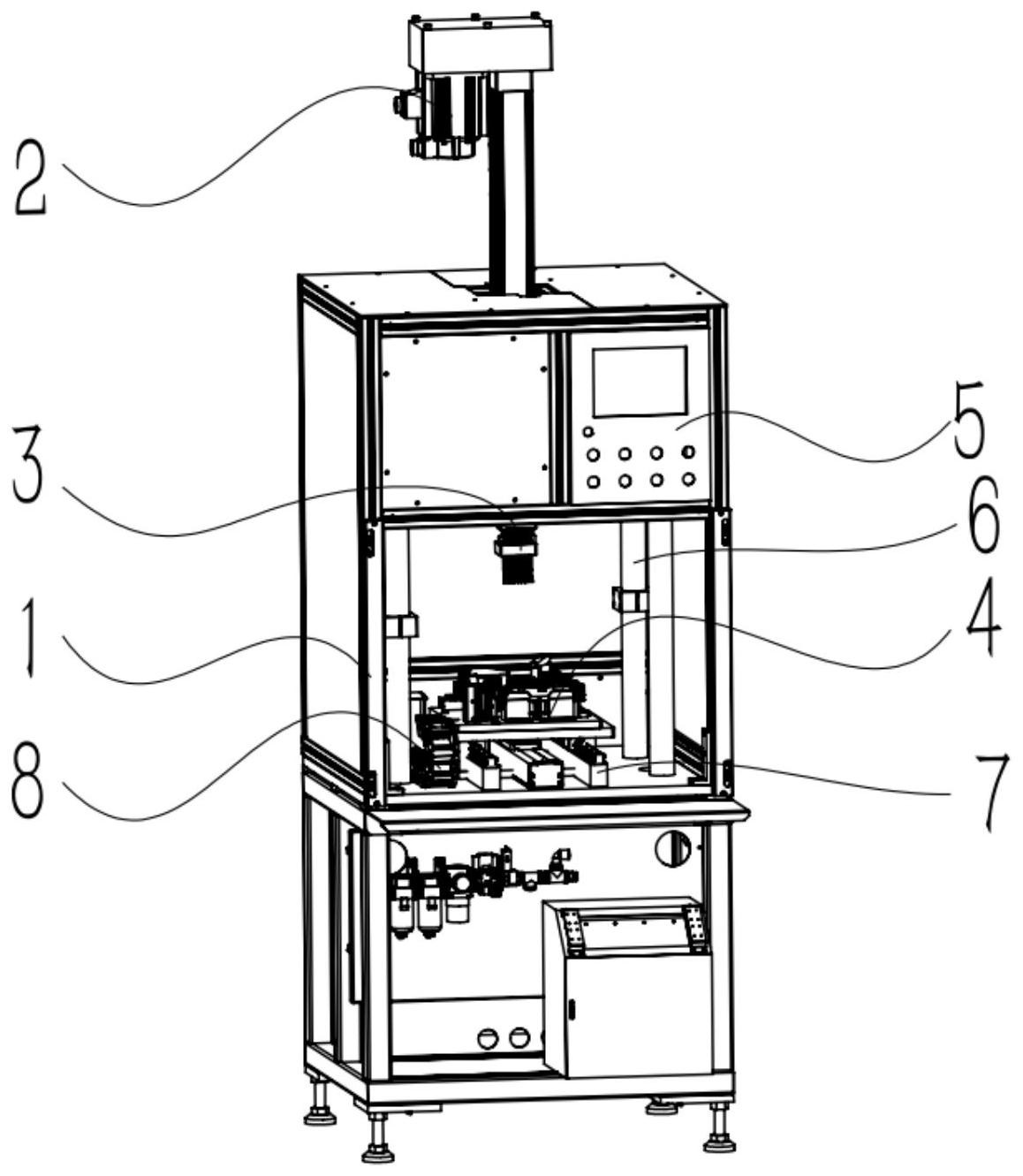

本发明的目的是:提供一种音叉端子检测装置,该音叉端子检测装置结构简单,能 够实现自动化检测,且可以同时对多个音叉端子的端子端尺寸和形状进行检测,检测精度 和效率高,大大提高了生产效率。 为了实现上述目的,本发明提供了一种音叉端子检测装置,包括机架以及滑动安 装在所述机架上的检测组件,所述机架上设有检测平台,所述检测平台上设有用于夹紧待 检测零件的夹紧装置,所述夹紧装置上方设有安装在所述机架上用于驱动所述检测组件沿 竖直方向做往复运动的检测驱动装置;所述检测组件包括检测组件安装支架、若干滑动安 装在所述检测组件安装支架上的探针和位于所述探针上方与所述探针一一对应的传感器, 所述传感器与控制器电连接,所述探针包括针头和针体,所述针体的外径大于所述针头的 外径,所述针体至少一侧突出于所述针头的外壁。 优选的,所述探针和所述传感器之间设有传递针,所述传递针的一端与所述探针 相连,所述传递针的另一端与所述传感器抵接或分离。 优选的,所述传递针通过传递针安装板安装在所述检测组件安装支架上,所述传 递针安装板上设有若干用于安装所述传递针的第一安装孔,所述第一安装孔内设有弹簧, 所述弹簧的一端与所述检测组件安装支架抵接,所述传递针的侧壁上沿所述传递针的径向 3 CN 111578805 A 说 明 书 2/6 页 方向设有凸起,所述弹簧的另一端与所述凸起抵接。 优选的,所述检测驱动装置包括与所述机架相连的电缸固定板和与所述电缸固定 板相连的检测组件安装板,所述电缸固定板上设有用于驱动检测组件上下移动的电缸,所 述检测组件安装板包括相对设置的第一安装面和第二安装面,所述电缸的输出轴穿过所述 电缸固定板与所述检测组件安装板的第一安装面相连,所述检测组件安装在所述检测组件 安装板的第二安装面上。 优选的,所述检测组件还包括用于安装所述探针的探针固定板,所述探针固定板 上设有若干用于安装所述探针的第二安装孔,所述探针固定板上设有导轨,所述导轨与若 干所述第二安装孔的连线平行设置,所述检测组件安装支架上设有与所述导轨相匹配的滑 块。 优选的,所述第二安装孔旁设有限位件,所述探针远离所述针头的一端设有抵接 部,所述抵接部设有沿所述探针的轴线方向的切口,所述切口与所述限位件抵接。 优选的,所述抵接部设有沿所述探针的轴线方向的第一切口和第二切口,所述第 一切口和所述第二切口互相垂直。 优选的,所述机架上设有若干导向轴和若干套设在所述导向轴上的直线轴承,所 述检测组件安装板套设在所述导向轴上。 优选的,所述针头的外形为方体,所述方体远离所述针体的端角为导向圆角。 优选的,其特征在于,所述控制器外接有显示屏。 本发明实施例一种音叉端子检测装置,与现有技术相比,其有益效果在于: 1.当检测驱动装置驱动检测组件向下运动,检测组件上的探针运动到音叉端子的 上方,探针继续向下运动,当探针的针头插入音叉端子的一对压接片所形成的间隙中,探针 可继续向下运动,当音叉端子的一对压接片所形成的间隙尺寸过小时,探针将无法沿音叉 端子的一对压接片所形成的间隙向下运动,探针将被音叉端子的一对压接片的端部抵住, 无法继续向下运动,探针与位于探针上方的传感器抵接,传感器将信号传输到控制器,该传 感器所对应的探针下方的音叉端子尺寸不合格,反之,探针与传感器不抵接,该传感器所对 应的探针下方的音叉端子尺寸合格,探针继续向下运动,当探针的针头与针体之间的台阶 面与音叉端子的一对压接片的端部抵接,由此,探针无法继续向下运动,探针与位于探针上 方的传感器抵接,传感器将信号传输到控制器,该传感器所对应的探针下方的音叉端子尺 寸合格,反之,探针与传感器不抵接,则说明该位置的音叉端子相对的两个压接片间距过 大,该传感器所对应的探针下方的音叉端子尺寸不合格。通过设置检测组件且检测组件与 控制器电连接,实现对音叉端子的自动化检测,且检测组件包括多个探针,可实现多个音叉 端子的同时检测,检测效率高; 2.探针固定板和传递针安装板中间用弹性件将探针压下,防止卡死而误测,确保 产品的检测精确性,消除了误测而被认为不良品的合格品的技术缺陷; 3.安装探针的探针固定板采用浮动式滑块连接,提供微调功能,消除误差影响; 4.探针测试部分为方形,确保测试精确度,解决了现有技术中位置要求高、难实现 稳定测试的技术问题,同时,在本实施例中,检测组件上增加导向结构,防止测试针转动影 响测试精度。 4 CN 111578805 A 说 明 书 3/6 页 附图说明 图1是本发明实施例汽车电器盒的结构示意图; 图2是本发明实施例音叉端子的结构示意图; 图3是本发明实施例音叉端子检测装置的结构示意图; 图4是本发明实施例检测组件一个角度的结构示意图; 图5是图4中A处的局部放大图; 图6是本发明实施例检测组件另一个角度的结构示意图; 图7是图6中B处的局部放大图; 图8是本发明实施例探针的结构示意图; 图9是图8中C处的局部放大图; 图10中本发明实施例检测组件的俯视图; 图11是图10中D-D处的截面图; 图12是图11中E处的局部放大图; 图中,1、机架,11、电缸固定板,12、检测组件安装板,2、检测驱动装置,21、电缸, 22、输出轴,23、连接座,3、检测组件,31、探针,311、第一切口,312、第二切口,313、针头, 313a、导向圆角,32、探针固定板,33、传感器,34、限位件,35、传递针安装板,36、传递针,37、 精定位装置,37a、滑块,37b、导轨,38、检测组件安装支架,4、夹紧装置,5、显示屏,6、直线导 柱,7、夹紧装置导轨,8、夹紧装置驱动装置,9、弹簧,110、电器盒,120、音叉端子,121、压接 片。